电化学方法在不锈钢腐蚀研究中的应用现状及发展趋势

不锈钢切菜板抗腐蚀,清洗方便且健康 #生活技巧# #烹饪工具推荐#

腐蚀是指材料在周围介质作用下产生损耗与破坏的过程。材料腐蚀失效不仅能够造成重大的经济损失,还可能造成严重的环境污染,危害人类健康。相比于碳钢材料,不锈钢具有更好的耐蚀性能,因而在比较苛刻的环境中,人们往往采用不锈钢材料来减轻腐蚀。但是不锈钢材料并非完全耐腐蚀,在服役环境下也可能发生均匀腐蚀、点蚀或者腐蚀开裂,因而需要对不锈钢材料在介质中的失效风险进行评价。

在不锈钢腐蚀研究中最常见的手段是浸泡实验和腐蚀电化学测试。但对于不锈钢材料而言,由于其具有较高的耐蚀性能,加之失重法的测试精度有限,导致多数情况下难以根据腐蚀失重准确得到材料的腐蚀速率,利用浸泡实验评价不锈钢的局部腐蚀或者开裂风险时,往往需要设定较长的腐蚀周期。电化学测试技术因具有操作简单、测量耗时短、对材料损害小、测量结果精确和获得的电极腐蚀动力学信息全面等优点,被广泛应用于不锈钢的腐蚀研究中[1]。

不锈钢耐蚀性评价中最常采用的电化学手段主要包括:腐蚀电位测试、交流阻抗测试、恒电位极化测试以及循环动电位极化测试等。其中腐蚀电位及交流阻抗测试(在腐蚀电位下测试时)可以认为是一种无损测试手段,可以满足长周期监测需求;利用恒电位极化和动电位极化测试可以获得材料的极化特征参数,有利于对材料的腐蚀机理及耐蚀性进行评价。本文针对上述4种常见的电化学测试手段,尝试明确电化学方法在不锈钢腐蚀研究中的主要应用情况,同时结合当前腐蚀研究现状,提出了传统电化学手段的应用面临新的挑战和今后可能的发展态势。

1. 电化学方法在不锈钢腐蚀领域应用现状

在腐蚀研究中最常见的手段是浸泡实验和腐蚀电化学测试。但对于不锈钢材料而言,由于其具有较高的耐蚀性能,利用浸泡实验进行研究时往往需要较长的腐蚀周期。电化学测试技术因具有操作简单、测量耗时短、测量结果精确等优点,被广泛应用于腐蚀科学的研究中。当前,电化学方法在不锈钢腐蚀研究上仍然占有十分重要的地位,其具体应用主要体现在以下两方面。

(1)采用电化学方法可以实现对腐蚀性能的快速评价。

一般而言,不锈钢的耐均匀腐蚀能力强,主要失效形式为点蚀和应力腐蚀开裂。进行腐蚀评价时,可以利用循环动电位极化,得到材料的点蚀电位、再钝化电位、腐蚀电位等特征电位信息,根据特征电位数值,判断材料的局部腐蚀风险。图1为4种不锈钢材料在125 ℃,Cl−和F−质量浓度均为2.5 g·L−1,SO2分压为0.1 MPa的溶液中的特征电位图,根据开路电位(EOC)、点蚀电位(EP)和再钝化电位(ERP)可以将电位区间分为3部分。在I区,点蚀难以形核及发展;在II区,已经形核的点蚀坑可以继续发展,但仍然不能发生新的点蚀坑形核过程;在III区,点蚀坑既可以形核也可以发展。通过比较4种材料的特征电位分布情况可以看出,S31254的I区和II区电位最宽,其耐点蚀能力最强;对于316L,其I区消失,说明在自然腐蚀状态下316L表面出现的点蚀形核也能稳定发展,因而其耐点蚀能力最差[2]。

图 1 不锈钢在125 ℃,Cl−和F−质量浓度均为2.5 g·L−1,SO2分压为0.1 MPa的溶液中的特征电位图[2]

Figure 1. Characteristic potentials of testing materials in 2.5 g·L−1 Cl− , 2.5 g·L−1 F−, and saturated solution of SO2 at 125 ℃ (0.1 MPa SO2)[2]

(2)利用电化学方法有助于研究不锈钢材料的腐蚀机理。

腐蚀的影响因素十分复杂,对于同一现象可能存在多种解释,合理选用腐蚀评价手段可以对不锈钢的腐蚀机理进行分析。例如,对碳钢来说,H2S的出现对材料的腐蚀可产生加速或者抑制作用,一般在低H2S分压下,生成的腐蚀产物保护性较好,H2S的出现对材料的腐蚀有抑制作用;在高H2S分压下生成的腐蚀产物保护性差,H2S对腐蚀具有促进作用[3],这从电化学及腐蚀失重实验上可以得出相同结论。但对于不锈钢,由于其均匀腐蚀速率极低,加之失重法的测试精度有限,导致难以根据失重测试判断材料的腐蚀速率,因而必须借助电化学测试明确H2S对腐蚀的影响。目前结果表明H2S的出现一般只体现出腐蚀加速作用,即使向溶液中通入微量H2S,不锈钢的腐蚀倾向也会增大[4-6],在这一点上国内外学者基本达成了共识。在H2S的腐蚀作用机制方面,一些学者[6-7]认为H2S在反应过程中主要作为催化剂而加速不锈钢的腐蚀,H2S能够与金属元素直接反应,生成对应的吸附型产物,由于吸附型产物放电产生的传递活化能明显小于金属元素直接放电的传递活化能,因而H2S对金属元素的溶解反应具有加速作用,具体的反应方程式如下:

M+H2S+H2O→M(HS−)ads+H3O+ (1) M(HS−)ads→M(HS+)ads+2e− (2) M(HS+)ads+H3O+→M2++H2S+H2O (3)需要指出H2S的催化作用模型并不能解释一些实验现象。Wang等[4]利用交流阻抗及极化测试、Mott-schottky方法对不锈钢的腐蚀行为展开了研究,发现经过H2S腐蚀后的316L不锈钢耐蚀性降低,但将体系中H2S彻底排除后,材料的耐蚀性未发生明显恢复,说明H2S对不锈钢腐蚀的加速作用在于其改变了钝化膜的成分和结构。

相较于腐蚀失重法,电化学方法灵敏度高,在解读不锈钢腐蚀机制方面具有明显优势,因而当前电化学方法在不锈钢研究领域应用十分广泛。以下将针对几种常见的电化学手段的应用情况进行讨论。

2. 常用电化学方法在不锈钢腐蚀研究中的具体应用

2.1 腐蚀电位腐蚀电位是金属电极的一个重要热力学参数,在研究金属腐蚀行为及分析腐蚀过程时具有重要意义,在防腐技术中应用广泛。腐蚀电位是通过记录工作电极与参比电极之间开路电位随时间变化的曲线得到。结合腐蚀电位在电位−pH值图中的位置,可以确定金属的腐蚀倾向、钝化/腐蚀产物膜的成分情况等。例如,Davoodi等[6]利用腐蚀电位测试,结合电位−pH值图分析,确定了304L和316L不锈钢在pH值为3的含硫介质中腐蚀产物主要为FeS2,而Ni、Cr等元素以离子态形式存在,未出现在腐蚀产物中。

不锈钢的腐蚀电位同样受到其表面产物的影响。例如,在含硫介质中钝化膜中可能会生成一定量的NiS,NiS能够促进阴极反应,导致腐蚀电位正移[8],然而NiS只能在电位负于−0.35 V(相对于饱和硫酸亚汞电极,MSE)时稳定存在,在电位正于−0.25 V(MSE)会发生溶解,因此在生成NiS时,由于阴极反应被加速,腐蚀电位正移;当电位正于−0.25 V (MSE)后NiS开始溶解,进而导致电位负移,在电位负于−0.35 V(MSE)后又有NiS出现,这样整体上导致开路电位呈现如图2所示的周期性震荡[9]。

图 2 304L不锈钢在60 ℃,质量分数93.5%的H2SO4溶液中的开路电位随时间的变化情况[9]

Figure 2. Potential oscillation of 304L stainless steel in 93.5% sulphuric acid at 60 ℃[9]

腐蚀电位还会受到材料表面阴阳极反应过程的影响。腐蚀电位测试相对于其他电化学测试的显著优点在于其能够实现长周期的无损监测。相对于线性极化及交流阻抗测试,腐蚀电位测试的采样周期更短。但是材料的腐蚀电位受表面产物及阴阳极反应的影响,单纯采用腐蚀电位测试并不能明确材料的腐蚀变化规律,必须将腐蚀电位测试与其他电化学手段结合。例如,Wang等[4]发现在饱和CO2的溶液中通入H2S气体后稳定的腐蚀电位开始明显下降,结合极化测试和交流阻抗分析可以推测腐蚀电位的下降是由阳极过程反应加速所致。Shen等[10]通过对腐蚀电位数据分析发现升高温度导致Alloy 800表面阳极与阴极过程竞争作用。

2.2 交流阻抗电化学阻抗谱方法是一种以小振幅的正弦波电位或电流为扰动信号的电化学测量方法。由于一般采用的扰动电位或电流数值较小,因此可以认为交流阻抗是一种无损测试。交流阻抗作为一种无损测试手段,最常用于研究材料耐蚀性随时间变化的规律。对于碳钢的腐蚀来说,由于反应初期试样表面可以逐渐形成腐蚀产物膜,能够在一定程度上提高材料的耐蚀性,因此阻抗弧半径随时间延长而增大,但随着时间延长,腐蚀产物生长与溶解过程达到动态平衡,材料耐蚀性趋于稳定,因而总体上在交流阻抗上体现为阻抗弧半径随时间先增大,并最终稳定,典型的案例是Fe在CO2/H2S溶液中的腐蚀问题[11]。然而对不锈钢材料而言,其耐蚀性既可能随浸泡时间延长而升高,也有可能随时间延长而降低。Ben Salah等[12]利用交流阻抗测试发现UNS N-08028不锈钢在磷酸溶液中阻抗弧半径随时间延长而增大,在12 h后趋于稳定。这与碳钢的耐蚀性变化规律一致。但也存在交流阻抗弧半径随时间延长而减小,并最终稳定的情况[4]。交流阻抗测试的一个显著优势是可以对不锈钢钝化膜结构及膜层耐蚀性进行定量分析。Ge等[13]总结了4种不锈钢−溶液体系的交流阻抗等效电路,Duarte等[14]也提出了几种等效电路的模型,汇总结果如图3所示,其中Rs为溶液电阻,Q1为与钝化膜容抗特性有关的常相位角元件,R1为钝化膜电阻,Zf为由于膜内离子迁移引起的扩散韦伯阻抗,Q2为与双电层有关的常相位角元件,R2为电荷传递电阻。其中最为常用的拟合电路图为模型1、2、4、6。模型1和5用于拟合一个时间常数的电路图。理论上不锈钢在腐蚀介质中应包含2个时间常数,分别由钝化膜电容和溶液电容诱发产生。但由于钝化膜电容远小于双电层电容,并且在一些情况钝化膜电阻明显大于电荷传递电阻,这样可能导致双电层对应的容抗弧消失,即模型1和5的情况。如果反应速率受钝化膜中金属空位及氧空位迁移控制,则需要在模型1的基础上加入Warburg阻抗[13],即模型2。模型3、4和6适用于双电层电容不能忽略的情况,在阻抗数据上体现为具有2个时间常数。通过进行交流阻抗的数值拟合,可以得到钝化膜电容、电阻等参数,进而对钝化膜保护性进行评价。Luo等[15]采用模型4拟合了含质量分数0.3% Sn的铁素体不锈钢在硫酸环境不同电位极化条件下的交流阻抗数据,结果表明在高电位下电荷传递电阻和钝化膜电阻均明显下降,说明电位升高后材料耐蚀性降低。

图 3 常见的等效电路图[13-14]

Figure 3. Equivalent circuits for simulating the EIS results[13-14]

交流阻抗测试的优势在于其本身是一种无损检测方法,特别适合长周期的腐蚀行为跟踪测试,但是该方法是一种黑箱分析手段,同样的阻抗数据可以对应多种等效电路,这导致拟合结果的准确性有一定程度的降低,因而拟合结果通常仅用于半定量分析。

2.3 恒电位极化恒电位法是通过控制被测电极的电位,测定某一电位下的电流密度随时间变化的测试手段。由于不锈钢在空气中极易形成一层致密的钝化膜,这对后续评价不锈钢材料在特定介质中的腐蚀行为可能会产生一定的干扰,所以通常需要在测试前先将不锈钢试样在腐蚀介质中进行阴极极化,以去除表面的氧化膜。这一方法的有效性也得到了一些学者的验证。Li与Cheng[16]利用原位原子力显微镜结合恒电位极化测试发现,在−1 V (SCE)进行阴极极化5 min后,试样表面的氧化膜消失。相比于动电位极化测试,恒电位极化更接近稳态,因而可以更好地分析材料的极化行为,根据电位−pH值图可知,在一定pH值环境下,随电位升高,钝化膜中的成分可能发生改变,进而影响材料的耐蚀性能。Ding等[5]在H2S−Cl环境不同电位下进行极化测试,发现在−0.3 V(SCE)极化时,钝化膜的主要成分是Cr2O3、Cr(OH)3、Cr2S3、Fe2O3、Fe3O4、FeS、NiO和Ni(OH)2,在−0.2 V (SCE)极化后钝化膜中出现CrO3和NiS2等高价氧化物及硫化物。Wang等[17]研究了316L不锈钢在不同极化电位下的腐蚀行为,结果表明随着电位升高,材料的耐蚀性下降,不同电位下试样表面钝化膜的化学成分未发生明显变化,均以Cr、Fe的氧化物及部分Fe的硫化物为主,但钝化膜中的阴阳离子分布及富集情况发生了变化,高电位下Cr离子的含量低,而S离子所占比例较高,因而高电位下不锈钢的耐蚀性较差。此外,恒电位极化还应用于进行点蚀评价及测定临界点蚀温度等。ASTM G150标准推荐采用700 mV (SCE,25 °C)进行恒电位极化,以恒速率升温,当电流达到100 μA·cm−2时对应的温度为临界点蚀温度。Ebrahimi等[18]利用恒电位极化法测试了2205及20Cr−28Ni不锈钢在NaCl溶液中的临界点蚀温度,结果如图4所示,由图可知2205及20Cr−28Ni不锈钢的临界点蚀温度分别为60和55 ℃,2205不锈钢具有更好的耐点蚀能力。

图 4 用于测定临界点蚀温度的恒电位极化曲线[18]

Figure 4. Current density vs time curves for measuring critical pitting temperature[18]

2.4 循环动电位极化循环动电位极化是从起始电位开始,以一定的电位扫描速度进行阳极极化至阳极电位或电流密度达到某一指定的值,然后从这点开始反向极化至某一电位的测试手段。通常反向极化的终止电位要保证滞后环闭合。循环动电位极化测试实际上是在动电位极化的基础上增加了反向扫描过程。相对于腐蚀电位、交流阻抗及恒电位极化,循环极化测试的优势在于可以同时得到维钝电流密度、腐蚀电位、点蚀电位、再钝化电位等参数信息,能够实现对材料耐蚀性的快速评价。但是循环极化测试是有损检测,极化完毕后通常会对试样表面产生破坏,因而不能对单一试样进行长周期腐蚀监测。

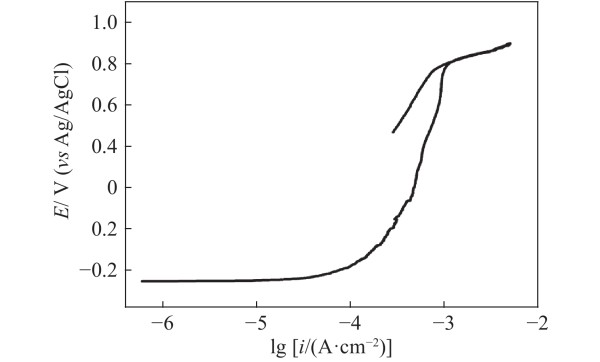

对于再钝化能力较强的不锈钢材料,其循环动电位极化曲线一般无滞后环出现。图5所示为2205双相不锈钢在125 ℃,Cl−和F−质量浓度均为2.5 g·L−1,SO2分压为0.1 MPa的溶液中的循环极化曲线,在此环境下材料的耐点蚀能力较强,循环动电位极化曲线中无滞后环出现。如果在钝化区,即在尚未达到点蚀电位时,进行回扫,由于此时材料表面钝化膜未发生局部破坏,在循环极化曲线中同样不能出现滞后环。相反,如果材料的耐点蚀能力差,且回扫电位高于点蚀电位时,将在循环动电位极化曲线上出现滞后环。图6所示为316L不锈钢在60 ℃,10 g·L−1 NaCl溶液不同回扫电位条件下的循环动电位极化曲线。在低于点蚀电位进行回扫时(−0.31 V),由于钝化膜增厚,材料耐蚀性增强,因而在回扫时电流密度减小,不能出现滞后环;而当回扫电位(−0.22 V)高于点蚀电位时,由于已经产生的点蚀坑不能及时再钝化,从而导致回扫时电流密度高于正向扫描电流,在循环动电位极化曲线上出现滞后环。

图 5 2205双相不锈钢在125 ℃,Cl−和F−质量浓度均为2.5 g·L−1,SO2分压为0.1 MPa的溶液中的循环极化曲线[2]

Figure 5. Cyclic polarization curve of 2205 stainless steel in 2.5 g·L−1 Cl−, 2.5 g·L−1 F−, and saturated amine solution of SO2 at 125 ℃ (0.1 MPa SO2)[2]

图 6 316L不锈钢在60 ℃,10 g·L−1 NaCl溶液中的循环动电位极化曲线。H2S/CO2 (分压比1∶5)总压为0.3 MPa[17]

Figure 6. Cyclic polarization curves of 316L stainless steel in 10 g·L NaCl at 60 ℃ with total pressure of H2S/CO2 (mole ratio is 1∶5) is 0.3 MPa[17]

通常来说,局部腐蚀发生时,会在循环极化曲线上形成滞后环,滞后环开始出现的电位即为点蚀电位。Wang等[19]在临界pH环境下进行了循环极化测试(图7),两次重复实验(1#和2#)表明,在反向扫描时,1#试样的表面发生了析氧反应,无滞后环出现,而2#试样表面发生了点蚀反应,出现滞后环。通过对2#试样在循环极化测试过程中的表面形貌进行原位观察,可以发现在电位1处,试样表面产生了大量气泡,无点蚀发生,说明此时试样表面发生析氧反应,这导致了在0.6 V(SCE)附近的电流激增。当电流密度达到5 mA·cm−2后,开始反向扫描,由于无点蚀发生,反向扫描初期无滞后环出现。在电位点2,观察到明显的钝化膜局部破损,即点蚀发生,同时析氧反应停止。点蚀的发生使反向电流密度明显高于正向电流密度,从而在曲线上出现滞后环。

图 7 316L不锈钢在室温含NaCl的pH值为12.5的碱性溶液中测得的循环动电位极化曲线[19]

Figure 7. Cyclic polarization curves of 316L stainless steel measured in NaCl solutions at ambient temperature and pH value of 12.5[19]

3. 电化学方法在不锈钢腐蚀研究上的发展趋势

电化学方法的提出已有200多年的历史,早在18世纪,就出现了电解分析和库仑滴定法,伴随着学术界对腐蚀电化学理论的不断完善,国内外学者对于不锈钢腐蚀机理的认识也逐渐清晰。通常认为不锈钢的高耐蚀性主要是由于其表面会形成保护性良好的钝化膜。钝化膜具有多层结构,对钝化膜的研究有助于揭示钝化本质,近年来伴随着X射线光电子能谱(XPS)、俄歇电子能谱(AES)、透射电镜(TEM)、飞行时间二次离子质谱(ToF-SIMS)等钝化膜表征手段的发展与应用[19-26],整个不锈钢腐蚀研究正朝着更加微观的方向发展。然而,电化学数据是一种基于表面耐蚀能力的统计性的结果,通常不能反映局部的微观腐蚀机制,特别是在揭示不锈钢钝化本质方面存在一定短板。这一点也反映在近年发表的优质论文中,完全基于电化学研究的文章比例逐年下降,更多的学者开始将电化学工具与材料分析手段结合,以对不锈钢的腐蚀与钝化行为展开更加深入的研究[27-30]。

当前,电化学方法开始更多地作为一种腐蚀调控手段,需要与其他检测技术相结合,实现对不锈钢腐蚀过程的整体分析,这种方法为当前腐蚀研究的热点。例如,将不锈钢材料在不同电位环境下极化后,可以使不锈钢表面膜层成分发生改变,利用X射线光电子能谱可以对钝化膜成分进行分析,以明确不同电位下的钝化膜成分变化情况,进而揭示钝化膜成分与材料电化学行为的关联[4-5]。

在更为精细的研究中,往往将电化学方法与检测仪器进行组合,形成原位测试装置,这种方法的优点是可以直观观测或者分析试样腐蚀过程中的变化情况,有利于直接揭示腐蚀过程以及影响因素。电化学方法与检测仪器的组合改造中最为成功和成熟的应用是扫描微区电化学显微镜技术。扫描电化学显微镜(SECM)是20世纪80年代,由著名的电分析化学家Brad等提出的技术观点,其最大特点是可以在溶液体系中对研究系统进行实时、现场和三维空间观测[31]。之后在2014年普林斯顿公司才成功研制出商用扫描电化学工作站,使得扫描电化学技术开始得以大量应用于腐蚀领域[32-35]。除扫描微区电化学技术外,近年的文献中还报道了一些非商用的改造方案。Li和Cheng[16]将电化学方法与原子力显微镜结合,分析了不同外加电位条件下材料表面膜层的变化情况,明确了电位对钝化膜状态的影响规律。Luo等[36]在电化学测试过程中,利用电感耦合等离子体质谱(ICP-MS)监测了溶液中金属离子浓度变化情况,从而很好的揭示了极化过程中金属元素的选择性溶解情况。电化学方法与其他检测手段的组合应用,大大提高了不锈钢腐蚀研究的准确性和直观性,有助于深刻揭示不锈钢腐蚀机理。可以推测,在未来的不锈钢腐蚀研究中,将会有更多基于电化学调控手段的检测技术在腐蚀领域得到推广应用,这可能成为未来腐蚀研究领域的一大热点。

网址:电化学方法在不锈钢腐蚀研究中的应用现状及发展趋势 https://www.yuejiaxmz.com/news/view/118911

相关内容

舌尖上的“腐蚀”——不锈钢餐具的腐蚀与防护中国个人护理行业市场现状及未来发展趋势研究报告

汽车美容产业现状及未来发展趋势分析 个性化需求增加智能化技术应用

厨房用具行业市场需求调研及未来发展趋势预测

2022年版中国生活美容行业市场现状调研与发展趋势预测研究报告

2023年中国再生资源回收行业现状及发展趋势分析,行业发展潜力巨大「图」

震惊了,茶+不锈钢=毒

家政服务产业现状及未来发展趋势研究 市场需求细分家政行业从技能化走向职业化

2020年智能照明行业市场现状及发展前景趋势分析研究报告

2023年中国现代养殖业市场现状及发展趋势分析 发展模式已成型