PC材料在新能源汽车领域的创新技术应用及趋势

电动汽车是新能源技术在交通领域的应用实例 #生活知识# #科技生活# #科技改变生活# #新能源技术#

在“双碳”目标引领下,新能源汽车行业正迈向高质量发展阶段,其中,产品全生命周期的低碳化、节能性、环保特性及安全性能成为核心趋势。PC(聚碳酸酯)材料,凭借其卓越性能,已成为新能源汽车车身构造、精致内饰、透明车窗、高效电池组件及精密电控系统等领域的优选材料。面对全球气候挑战与日益增强的环保意识,新能源汽车市场持续扩张,为PC材料的应用开辟了无限前景。特别是在汽车行业转型升级的关键时期,从传统燃油汽车向电动汽车的深刻变革,以智能技术的飞速发展,为PC材料带来了新的增长机会。PC应用于汽车车窗具有光学特性的聚碳酸酯以其独特的耐冲击性、耐候性、质量轻、强度高等特性不断冲击着传统车窗玻璃的地位。与传统汽车无机玻璃相比,聚碳酸酯材料的优势与劣势都相当明显,其优势是:更加轻量化、可设计性强、韧性更高;通过聚碳酸酯改性技术,可应用于汽车后三角窗、后风挡玻璃窗、层叠式天窗和全景天窗等地方。创新运用:恩高光学致力于研发与生产轻量化安全防爆PC透明复合产品及创新应用。公司成功研发全球独特的前硬化可热压印刷PC硬化板及大尺寸PC玻璃。该技术打破了产品尺寸的限制,利用热压模具,使成本较传统方式降低了40%,开发周期也大幅缩短,从过去的3-6个月缩短至现在的3-4周,成功解决了欧美日等市场产品成本高、大尺寸生产难的问题,也为车厂带来创新运用和集成降本的全新体验。PC应用于汽车内外饰改性聚碳酸酯改性PC由于具有优异的耐热性、耐冲击性、刚性和良好的加工流动性,在汽车上主要用于汽车内饰和外饰。2.1仪表盘仪表板表面光泽度过高,会在挡风玻璃上形成眩光和倒影,严重影响驾驶安全性。通常由低光泽PC塑料及其合金制成的汽车内饰件表面光泽度都很高,需要通过喷涂或印刷工艺来降低表面光泽度。硬仪表板主要采用PP、PC、ABS、PC/ABS等材料一次注塑成型,常用于轻、小型货车、大货车、客车上。软质仪表板由表皮、骨架、缓冲层等构成,多采用PVC/ABS或PVC表皮+ABS或PP骨架+发泡缓冲层。如SABIC的LUBRICOMP NXCY620,自润滑PC/ABS,应用于汽车多媒体框架,具有低磨损摩擦、良好的耐化学性、收缩小等诸多特点,可以更好地减少噪音,具有更耐用、尺寸精密度高等优势。

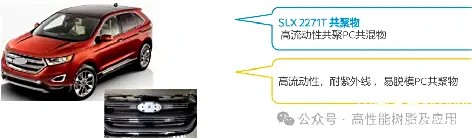

2.2立柱装饰板一般轿车A、B、C柱的装饰立柱一般为PP材料,部分高端车型考虑到更高的安全要求会采用PC/ABS材料。2.3门板饰门板饰条、内门拉手及开关控制台等主要选用PC/ABS、电镀PC/ABS、耐热ABS等。其中,PC/ABS树脂是车内门把手发展最快、应用最广的材料。此款合金具有PC的高强度和ABS的易电镀性能,主要分为电镀和喷涂两种类型,经过电镀的PC+ABS材料制作的门把手表面更具金属感,看起来更高档。目前,这款材料仍然是国内把手材料的主流。2.4进气栅格进气格栅常用材料为ABS或者PC/ABS合金,这两种材料都具有良好的电镀性能。高光类基材选用耐候性能优异的经特殊设计的高光ASA、高光PMMA合金和高光PC,配合高度抛光的高光模具,可在满足耐候、耐刮擦,保证韧性的前提下,实现高光黑又亮的炫目感,非常符合当下对外观、环保和时尚的要求。如SABIC的SLX 2271T共聚物,是高流动性共聚PC共混物,可应用预汽车前格栅/扰流板,具有长期的耐候性、耐化学性、更好的流动性和脱模性及模内着色等性能,具有比普通PC材料更好的性能,且抗紫外线强,免喷涂,适合几何形状复杂的模具,更少的粘模等价值。

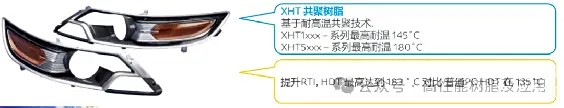

2.5进气栅格视镜镜体主要由壳体、镜面和固定盖板等部分组成。因后视镜装在汽车外,故后视镜的材料选用需考虑温度、湿度、强度、冲击以及弯曲性能等要求,而且材料需耐老化、耐腐蚀,注塑性能和喷漆性能强等特点,目前多采用耐热ABS、PC/ABS、ASA、PBT+GF等材料。2.6行李支架汽车行李支架需要有足够的承重能力,要求有足够的疲劳强度,现在的材料大多采用PC/PBT,PC/ASA,PC/ABS,ASA等。2.7汽车车灯PC材料有着透明性,耐冲击性能好,力学性能和电绝缘性能好,使用温度广泛,尺寸稳定性高,耐蠕变性高等优点,被应用于汽车车灯。聚碳酸酯主要应用在前照灯和雾灯的透镜及外配光镜,充分利用聚碳酸酯易成型加工的特性,将车灯头部、连接片、灯体等全部模塑在透镜中,设计灵活性大,解决了传统玻璃制造头灯在工艺技术上的困难。车灯内部结构导致不同部位具有一定的温度差,部分反射镜和饰圈的温度可能会达到100-190℃,所以在选材时一般都会选择PC和PC-HT。聚碳酸酯在车灯上的应用很广,聚碳酸酯系列材料在大灯中的塑料类材料中占比50%左右(重量比)。

如SABIC的XHT共聚树脂可应用于车灯饰圈,具有高流动性、高温下更低的颜色转移,UV稳定性等特点,可以满足薄壁复杂结构设计、更好地保持光学性能。

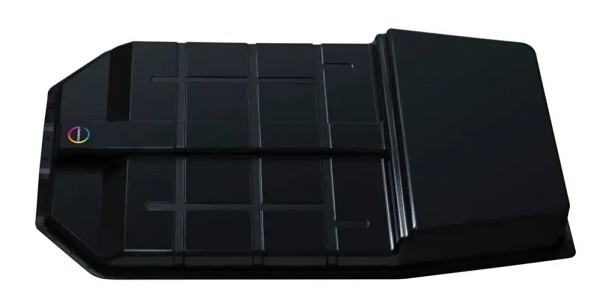

2.8保险杠汽车保险杠外壳常用塑料是聚碳酸酯(PC)类,由PC/PBT合金和PC/PET共混形成的多功能半结晶材料,具有优异的耐化学腐蚀性,因此在接触车用油时能保持较高的稳定性,在很宽的温度范围内能保持极佳的力学性能,尤其是抗冲击性能;具有很强的抗紫外线能力,部件不必喷漆,无需预处理。用PC类材料制作的保险杠不但具有高强度和刚性,还可以焊接。如标致405轿车的保险杠,就是采用PC类材料通过反应注塑成型法制成的。2.9尾翼PC/ABS具有出色的加工性能和机械性能,在汽车尾翼中应用广泛。 PC应用于新能源汽车聚碳酸酯在新能源汽车上的应用除了车灯、车窗和内外饰外,在电池保护外壳和充电桩外壳等方面也有大量应用。3.1电池保护壳模组外壳塑料趋向轻量化和设计集成化方向发展,这要求材料具有更好的力学性能,也应具备更易成型为薄壁件的特性。PC/ABS合金是模组外壳塑料的首选材料之一,其耐热性和耐候性满足了新能源汽车模组外壳的使用要求。PC材料优异的阻燃性能、尺寸稳定性及力学性能,与LFT-D工艺长纤维保持率相得益彰,PC+LFT-D长纤维增强热塑性材料契合了电池包壳体的应用需求。材料具有阻燃性好,高刚性,高韧性,零件不易开裂等特点,上下壳体可以更紧密地结合,提升了电池包在长期使用时的气密性水平。

科思创PC+LFT-D电池包上壳体3.2新能源汽车充电桩充电桩基本上都在室外,需要经历风吹、日晒、雨淋等,应用在充电桩上的工程塑料须具有良好的机械性能、环保阻燃性、长期耐候性、良好的绝缘性、耐高低温沖击性、良好的着色性等要求。经阻燃改性后的PC/ABS、PC/ASA、PC/PBT是可满足充电桩壳体和枪壳体的选择要求。如SABIC的EXL 9330共聚树脂,是PC共聚物,无卤阻燃体系,可应用于新能源电动车的智能充电器和充电枪上,大多数颜色无氯,无溴阻燃,UV稳定性,UL达到f 1/V-0/5VA,具有绿色环保,比普通PC更好的低温抗冲击性能,在零下60C依然保持优越的抗冲性等优势。

未来新的增长机会在汽车行业,PC新的增长机会来自于燃油汽车向电动汽车的过渡以及驾驶辅助系统和自动驾驶的趋势。 随着内燃机车的淘汰,传统的散热器格栅已成为过去。相反,通过利用由透明塑料制成的无缝外饰件,电动汽车的前脸正在兴起新的设计自由。例如,BMW iX的前脸呈肾形,色彩丰富并具有玻璃般的3D深光泽。车辆的雷达传感器无缝隐藏在前脸的后面,但它集成了一种几乎不可见的加热膜来防止传感器结冰。 辅助驾驶的趋势将汽车内饰变成了一个移动的工作和生活环境,对功能性和舒适性提出了全新的要求。内饰将通过显示面板和信息娱乐、装饰和精致设计开创以PC薄膜为表面材料的新应用,例如:与木材、金属和水晶等真实材料的组合。因此,几乎所有PC薄膜制造商都在开发新薄膜。科思创推出了适用于真实金属电镀表面的半透明PC+丙烯腈丁二烯苯乙烯共聚物(ABS)薄膜,将凉爽的触感与触摸传感器和背光效果相结合。针对显示屏,具有增强光学性能的PC和PC+PMMA薄膜也正在开发中。 模内结构电子(IMSE)技术是PC薄膜应用的一个新兴增长领域。该工艺使应用在PC薄膜上的互连电子功能和部件能够直接集成到各种模制的塑料外壳中。它包括在薄膜上印刷装饰层和电子功能(如电路、传感器、控制表面和照明元件),然后进行成型和反注。结果得到了体积小、质量轻的超薄部件,不仅具有几乎无缝的智能表面,而且单个电子元件的数量明显减少。

网址:PC材料在新能源汽车领域的创新技术应用及趋势 https://www.yuejiaxmz.com/news/view/299879

相关内容

新能源技术的应用领域以及未来发展的趋势汽车新能源与节能技术应用探究

新能源汽车产业发展规划应用趋势预判

新能源应用的四大领域

新能源的下半场:新能源应用四大主流领域发展分析

新能源汽车领域的再制造与可循环利用

汽车:“新能源汽车+智能化'=未来

汽车美容产业现状及未来发展趋势分析 个性化需求增加智能化技术应用

能源新技术,能源新技术

汽车新能源与节能技术应用探讨