配煤筒仓智能布料控制系统的改造

安装智能家居系统,如智能窗帘、照明控制 #生活技巧# #家居布置技巧# #阳台改造计划#

0引言

方大特钢焦化厂有三座焦炉,包括顶装焦炉和捣固焦炉两种不同类型,共用一套配煤系统。顶装焦炉和捣固焦炉在炼焦工艺上有很大差异,两种不同类型焦炉的焦炭质量、配比结构也存在较大差异。

1 改造前背景

炼焦煤是我国煤炭资源中的稀缺品种,尤其是强黏结性的主焦煤和肥煤资源正越来越紧张,2018年以来,低硫主焦煤的价位持续走高,近几年焦化厂一直使用的低硫主焦煤如平顶山东、青町临涣等性价比越来越低,而原来性价比较高的一些廉价贫瘦煤资源(例如两渡贫瘦煤)已很难满足焦炭质量和焦炭成本总体平衡的需求。

为平衡两种不同类型焦炉的焦炭质量,配煤配矿小组在制定用煤配比时使用的是两个配比(捣固和顶装各一个)。捣固焦炉的优势是煤源的适用范围比较广,多配入一些弱黏结性的煤就可以得到较好的焦炭质量,但在实际生产中捣固焦炉的优势没有全部发挥出来,主要原因是只有一套配煤系统,却要根据工艺要求配两种不同配比的煤,而且煤仓还是共用的,煤种也一样,只是在配比上进行了调整。

2018年捣固焦炉共执行了57个配比,其中主焦煤平均配比为37%、贫瘦煤8%、肥煤21%、气煤13%。要把捣固焦炉的优势尽可能发挥出来,可以再配入一些其他性价比高的煤种,这样一来整个配煤成本就会下降。

为兼顾煤场资源结构种类和焦炭质量,配煤配矿小组在制定配比过程中,针对配煤成本的优化有很大局限性。根据焦化配煤仓设计要求,一般配煤仓的数量应比配煤所用的煤种数量多2~3个[1],焦化厂使用的煤种一般在8~9个,配套9个配煤仓没有达到基本设计要求。这些情况会产生以下几个问题:

1)两种炉型的配比虽然不同,但两种炉型所用的煤种却一样,无法充分发挥捣固焦炉的优势,降低配煤成本。

2)焦炭质量出现波动后,在配比调整过程,由于没有备用的配煤仓,调整时间会相对较长,影响焦炭质量的波动时间。

3)配煤仓圆盘出现问题后或其中一个跑盘准确率出现较大误差后,没有备用配煤仓,影响焦炭质量,同时会造成配煤成本波动较大。

原配煤筒仓布料是2006年捣固炉扩建工程的配套项目,没有实现全自动控制。机组共3台布料小车,其中1台布料小车(固可逆小车)安装在钢结构支架上固定不移动,被动接收上游皮带供应的煤,再按当前配煤工艺正/反向落料到安装2台可移动布料小车(1#、2#可逆小车)的可逆皮带上,然后落到9个配煤筒仓落料口,即完成一次配煤工艺操作[2]。远端主控室只能远程控制这3台布料小车的可逆皮带执行正/反向启、停控制,无法远程控制1#、2#可逆小车的正/反向自动走行,可逆小车需要操作工在生产现场通过手动操作机旁操作箱控制,走行到工艺位置,再肉眼观察确认小车是否对准筒仓落料口,凭经验判断是否需要再手动微调小车进行移动布料。

原设计是在9个仓的下料口位置安装接近式限位开关,当小车停在当前仓时,检测到小车所在仓号后发送给远端主控室显示。但在使用过程中发现,这种小车定位方式位置检测不是连续的,很不稳定,小车在偏移当前检测点感应范围时,远程无法判断小车当前所在位置,就会造成小车显示丢失;而且现场工作环境粉尘较大,比较昏暗,灯光穿透性不强,有时为观察是否对准位置人员需走到落料口边缘,存在人员易滑倒、被机械挤压、坠落的安全隐患;由于定位技术和对异常情况检测手段的缺陷,漏料、堵料、混料、装错仓事故随时都可能发生,容易导致上料过程被迫中断,操作人员工作强度极大,影响配煤的精准性,混料后也无法对事故原因进行追溯;在当前模式下,远程操作过程安全风险大,需不断加强现场设备巡查和维护,对工作效率影响极大。

综合上述情况,2019年,焦化厂提出希望在原有配套配煤系统配置的9个配煤仓基础上再新增1个配煤仓,同时对配套配煤筒仓PLC控制系统软、硬件进行换代升级的改造意向。增加1个配煤仓后的配煤室总容量从2 700 t提升到3 000 t,相当于焦炉约24 h的用煤量。

通过PLC自动控制给料小车按工艺智能布料,可以基本实现顶装焦炉和捣固焦炉的配比互不干扰,充分发挥捣固焦炉优势,增加弱黏结性和高挥发性煤的比例;同时,增加配煤仓后,配比发生波动和跑盘出现误差后,可以及时对配比进行调整,有利于焦炭质量的稳定。

2目标与任务

2.1研究目标

2.1.1在降本方面

增加1个配煤仓后,顶装焦炉和捣固焦炉的配比独立性更强,有利于发挥捣固焦炉优势。在配比制定过程中可以增加贫瘦煤和其他弱黏结性气煤的配入量,既可以多配入一定量的高挥发分煤,也可以配入5%~10%的贫瘦煤,甚至需要另外单独粉碎的无烟煤等惰性物质,达到节约优质炼焦煤,扩展炼焦煤资源的使用范围,较大幅度降低吨焦成本的目的。

2.1.2在增效方面

增加1个配煤仓后,根据新的配煤方式,重新配置对10个筒仓的集中智能布料控制。增加对配煤筒仓现场可逆皮带小车的定位检测,使小车位置检测呈连续性,能在远端主控室直观显示,同时按新的生产工艺联锁可逆皮带小车实现远程自动走行、自动智能布料,降低人工劳动强度,提升工作效率,改善本质安全。

2.2 实施思路及任务分解

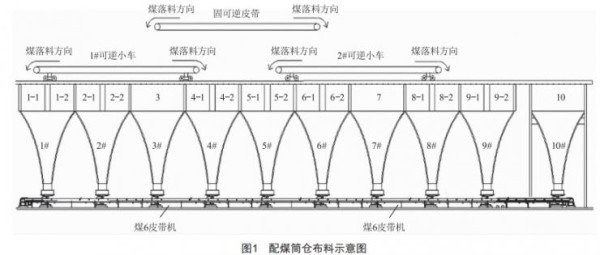

考虑现场位置和施工难度以及对生产的影响,改造后的10个配煤筒仓并列安装在同一轴线上,是备煤车间按配煤工艺用来临时存储待配煤种的锥形双曲线料仓。在10个配煤筒仓顶部放料入口位置有一组钢结构轨道,有两台可在轨道上做直线往复运动的机械小车(1#、2#可逆小车)和一台在可逆小车上方固定安装的机械小车(固可逆小车),3台机械小车上均安装有可以正、反转的输煤皮带。10个料仓除了3#仓、7#仓、10#仓只有一个落料口外,其他每个料 仓均有2个落料口。原料煤按工艺路线从固可逆皮带落到已对好位置的1#或2#可逆小车上,再落到各配煤筒仓落料口,即完成一次配煤工艺操作(图1)。

经论证,项目范围在配煤室10个配煤筒仓周边,项 目核心是小车定位的精准性和按配煤工艺控制小车从当前位置自动走行到对应煤仓落料口位置停稳的精准性,关键技术是小车定位和对位的逻辑算法。

在原有设备基础上,通过以下几方面实现改进:

1)土建及钢结构部分:在原配煤仓南面增加10#配煤仓;增建1个直径7 m的双曲线斗嘴配煤槽;可逆皮带改造延长并更换,皮带机滑线及可逆小车走行轨道延长;M6皮带机尾延长,M6皮带机延长部分对应的10#配煤筒仓槽口位置增设圆盘给料机给料的自动配煤装置;自动配煤装置由配煤盘、称量带式输送机、电子秤计量系统等组成,生产时按照给定值自动控制各单种煤的配量,确保配煤比连续恒定。

2)自动控制部分:重新选型磁性接近开关,型号为Ni50—CP80—VP4X2 10—65VDC200mA Sn:500mm,该款产品质量好,精准度高。磁性接近开关安装在配煤筒仓现场可逆皮带小车的钢结构支架上。通过控制电缆将信号引入备煤主控室一楼的PLC柜内,实现对两个机械小车的定位和远程南、北向的启/停控制。PLC重新编程,采用西门子的工业以太网方式通信,满足当前生产工艺要求的逻辑联锁,实现小车自动化控制。采集现场10个筒仓的雷达料位数据,在 WinCC里直观实现料位显示和预警功能,后期可查历史趋势记录,方便分析追溯。PLC硬件上留好充足的数字量、模拟量点位,为后续扩容做好准备。

2.3 具体实施过程

2.3.1勘察现场,为设计自动控制方式做准备

了解改造现场具体生产环境,了解两个可逆小车和固可逆皮带的长度、能行驶的安全范围,了解操作工手动操作两个可逆小车仓位对位的过程,了解并测量两个可逆小车能行驶到的极限位置。

2.3.2设计并论证方案

为方便以后的扩容升级改造并网需求,预留PLC 模块扩展冗余点位;梳理统计并申报备件计划;向公司提交立项申请,解决费用问题。

2.3.3物资到场后验收合格,组织施工

1)因场地和配煤工艺的特殊性,与生产口确认好控制要求:配煤房约190 m的场地内有10个配料筒仓,如图1所示,除了3#仓、7#仓、10#仓是单独放料,其他7个仓可以分两个半圆分别放料。依照现场厂房结构和2台可逆小车自身长度及实际移动极限,1#可逆小车实际移动范围在1#仓到4#仓之间,可放料7个位置;2#可逆小车移动范围是5#仓到10#仓,可放料10个位置。

2)先行测量并焊接好磁性接近开关的钢结构支架,将21个磁性接近开关(1#可逆小车7个落料位置十小车左右两个极限位置,2#可逆小车10个落料位置十小车左右两个极限位置)作为2台可逆小车定位的基准。

3)考虑到2台可逆小车的钢结构车身自重较大,刹车时可能会因惯性刹不住冲出去而丢失定位信号,设置5~15 cm的惯性冲出量作为提前刹车的缓冲。

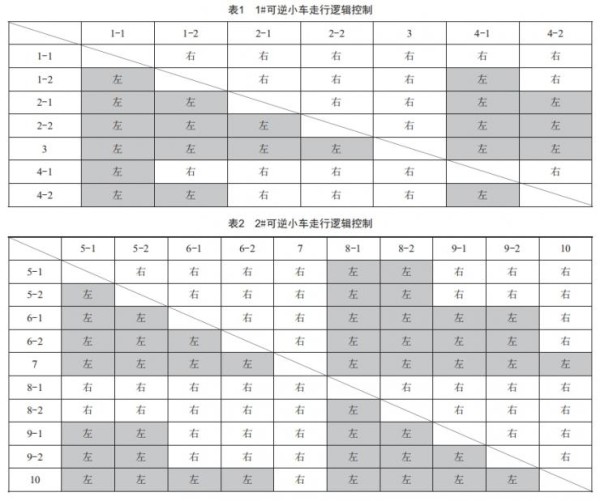

4)根据10个配煤筒仓的新配煤工艺,列出逻辑控制的卡诺图(表1、表2),能有效展现出生产现场2台可逆小车从当前位置接到远程命令自动对位到需要落料的位置时往复行走方向的实际状态。如:2#小车当前位置在6#仓6—2位置,主控室要远程控制2#小车去9#仓9—1位置放料,在主控室WinCC画面上直接点击9—1按钮,2#小车会自动向左行,走到9—2定位位置后自动停止。

5)在可逆小车定位的基础上进行PLC程序设计,按卡诺图创建变量编写PLC程序[3]。在PLC编程过程中,着重设置了安全保护的逻辑:1#可逆小车只能在1—1、1—2、2—1、2—2、3、4—1、4—2的范围内受控,2#可逆小车只能在5—1、5—2、6—1、6—2、7、8—1、8—2、9—1、9—2、10的范围内受控;小车只能在各自允许行驶的区域内执行启/停控制、往/复运动控制;在小车两侧分别设置安全极限的停止限位、急停保护,防止小车冲出相撞。

6)修改WinCC画面、调试PLC程序,协调生产试机成功。

3 结论

1)直接经济效益:增加1个配煤筒仓,解决了调节煤种受空间限制的问题,节约了优质炼焦煤,扩展了炼焦煤配比方案,焦炭质量发生波动后,可以及时调整配煤比,减少焦炭质量波动的时间,提高焦炭质量的稳定性。按以下数据进行计算:改造前,全年焦炭产量84.5万t,吨焦耗洗精煤1.204 t,捣固焦炉使用炼焦干煤50.87万t;改造后,捣固焦炉增加2%左右贫瘦煤、3%左右气煤,用于替代主焦煤,并用1/3焦煤替代原配煤中的气煤,最终每年降低成本超过500万元。

2)配煤筒仓智能布料控制也是本质安全提升项目,它改善了现场操作环境下的本质安全,解决了现场操作十个配煤筒仓劳动强度过大、工作效率低的问题,实现了布料过程的自动化。

[参考文献]

[1]王晓琴.炼焦工艺[M].北京:化学工业出版社,2005.

[2]潘立慧,魏松波.炼焦新技术[M].北京:冶金工业出版社, 2006.

[3]廖常初.PLC编程及应用[M].2版.北京:机械工业出版社, 2005.

2024年第22期第14篇

网址:配煤筒仓智能布料控制系统的改造 https://www.yuejiaxmz.com/news/view/530158

相关内容

智能家居控制系统方案智能照明控制系统结构图下载大全

【智能控制系统 智能家居控制系统 智能控制主机智能家居控制系统主机】价格

智能家居系统控制系统

【智能家居控制系统】智能家居控制系统品牌

智能家居灯光控制系统

智能照明控制系统设计及安装图集下载大全

全方面认知-智能照明控制系统

「智能控制系统科技」智能控制系统科技公司黄页

智能家居控制系统 智能家居系统有哪些?