针对针织织物面料做复古仿旧的处理方法与流程

如何用针织法制作复古手提包 #生活技巧# #手工DIY技巧# #针织编织技巧#

本发明涉及织物染色技术领域,具体涉及一种针对针织织物面料做复古仿旧的处理方法。

背景技术:

随着纺织行业的发展,以及消费者对布料的要求、审美越来越高,越来越多的风格迥异的面料开始出现。其中,具有怀旧风格的牛仔或仿牛仔面料由于其外观效果、艺术风格独特,休闲个性时尚深受消费者青睐,具有很大的市场价值。

传统仿旧效果的织物的制作方式为:将织物,如普通条带、商标,经过氧化、还原、或溶解化学方法得到,又或者采取高温热熔、高温热切割,或物理机械如打磨、打孔等的措施得到,或通过在织唛上喷涂不同颜色得到。但是上述这些方法都是针对织物成品进行制作,操作麻烦,效率低,成本高,更重要的是在制作过程中容易导致织物变形、散丝等质量问题。

现阶段,国内外纺织品仿旧整理技术主要应用于牛仔服装、衬衫、休闲服、沙滩裤、文化衫等,在针织织物面料中应用极少。对针织织物面料做复古仿旧的难度很大,其原因是针织织物面料密度大,容易色花,针织织物面料表面容易损伤,容易掉色,传统复古工艺做出来的针织织物面料手感和柔软度均较差,会降低针织织物面料的舒适感。

技术实现要素:

针对现有技术的不足,本发明提供了一种针对针织织物面料做复古仿旧的处理方法,具有复古仿旧效率高,效果好,对针织织物面料无损伤的优点,并且可以提高针织织物面料表面光泽,具有良好的手感和柔软度。

为实现上述技术方案,本发明提供了一种针对针织织物面料做复古仿旧的处理方法,具体包括如下步骤:

s1、染料的配制,

按照每升水弱酸艳蓝raw3-6g/l,脂肪醇聚氧乙烯醚0.4-0.6g/l,元明粉1.5-3g/l,硫酸铵0.3-0.8g/l,冰醋酸1-2g/l的配比,将弱酸艳蓝raw(染色剂)、脂肪醇聚氧乙烯醚(渗透剂)、元明粉(匀染剂)、硫酸铵(匀染剂)和冰醋酸(ph调节剂)加入水中并均匀混合,控制混合液的ph值为4-5,然后以1.5℃/min的升温速度,将混合液从室温升温至100℃,然后在100±5℃的温度下保温30-60min,保温完成后,自然冷却至室温,备用;

s2、染色,

将针织织物面料放入至气溢染色机中,加入由步骤s1中制得的染料进行染色,然后进行洗水15min,排水,然后通入高压气体吹风18min,依靠气溢染色机喷出的高压空气使得带水分的针织织物面料在气溢染色机内循环运动,排气后,再洗水8min,排水后得到染色后的织物面料,晾干备用;

s3、定色,

通过使用比色卡对步骤s2中染色后的织物面料进行定色比对,确保染色后的织物面料达到后续酵洗的颜色要求,如果达不到后续酵洗的颜色要求,重复步骤s2,直到满足后续酵洗的颜色要求;

s4、固色,

定色后,将染色后的织物面料放入至添加有固色剂的固色溶液中,固色5min,然后将织物取出,然后用非离子表面活性剂在65℃洗涤20min,烘干后备用;

s5、酵洗,

将步骤s4中进行固色后的面料在40-50℃下浸泡3-5min,以预湿,然后进水,控制浴比1:5-10,加入用量为1.0-1.5g/l的淀粉酶、0.5-0.8g/l的纤维素酶、0.1-0.3g/l的山梨醇(化学助剂)、0.1-0.3g/l的脂肪醇聚氧乙烯醚硫酸铵(表面活性剂),控制温度为60-70℃,控制ph为7-8,酵洗时间30-90min,酵洗完成后,然后加入柔软剂,继续水洗5min,最后排水冲洗,通过脱水机脱水,干燥得到成品。

优选的,所述步骤s1中染料的配制具体采用如下步骤:

s11、准确称取3-6kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;

s12、然后加入1.5-3kg元明粉和0.3-0.8kg硫酸铵,继续搅拌10min;

s13、最后加入0.4-0.6kg脂肪醇聚氧乙烯醚和1-2kg冰醋酸,继续搅拌10min;

s14、然后以1.5℃/min的升温速度,将混合液从室温升温至100℃,并在100±5℃的温度下保温30-60min;

s15、自然冷却至室温,备用。

优选的,所述步骤s2中的染色具体采用如下步骤:

s21、将针织织物面料放入至气溢染色机中;

s22、将由步骤s1中制得的染料预热至50℃,然后加入至气溢染色机中并将针织织物面料浸没,加适量元明粉,开启气溢染色机;

s23、以1℃/min的升温速度,将染料溶液从50℃升温至80℃,并在80℃下保温30min;

s24、以3℃/min的降温速度,将染料溶液从80℃升温至室温;

s25、洗水15min,排水,然后通入高压气体吹风18min,依靠气溢染色机喷出的高压空气使得带水分的针织织物面料在气溢染色机内循环运动,排气后,再洗水8min,排水后得到染色后的织物面料,晾干备用。

优选的,所述步骤s4中的固色具体采用如下步骤:

s41、将三乙烯四胺水溶液加入反应釜中加温搅拌,定量滴加环氧氯丙烷,保温回流搅拌至生成物为淡黄色透明粘稠液体得到无醛固色剂;

s42、将染色后的织物面料放入至添加有固色剂的固色溶液中,固色5min,然后将织物取出;

s43、用质量浓度为1%的非离子聚丙烯酰胺溶液在65℃洗涤20min,烘干后备用。

优选的,所述步骤s5中的酵洗具体采用如下步骤:

s51、将步骤s4中进行固色后的面料放入至酵洗机内,加40-50℃的热水浸泡3-5min,以预湿;

s52、进水,控制浴比1:5-10,加入用量为1.0-1.5g/l的淀粉酶、0.5-0.8g/l的纤维素酶、0.1-0.3g/l的山梨醇,启动酵洗机,保持温度50℃,酵洗10min;

s53、升温至60℃,控制ph值为7-8,并加入0.1-0.3g/l的脂肪醇聚氧乙烯醚硫酸铵,继续酵洗60min,然后降温至室温;

s54、按照质量浓度0.08g/l加入酯基季铵盐柔软剂,继续水洗5min,最后排水冲洗,通过脱水机脱水,干燥得到成品。

更加优选的,步骤s1具体采用如下步骤:

s11、准确称取5kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;

s12、然后加入2.5kg元明粉和0.5kg硫酸铵,继续搅拌10min;

s13、最后加入0.5kg脂肪醇聚氧乙烯醚和1.5kg冰醋酸,继续搅拌10min;

s14、然后以1.5℃/min的升温速度,将混合液从室温升温至100℃,并在100℃的温度下保温40min;

s15、自然冷却至室温,备用。

更加优选的,步骤s5具体采用如下步骤:

s51、将步骤s4中进行固色后的面料放入至酵洗机内,加50℃的热水浸泡3min,以预湿;

s52、进水,控制浴比1:8,加入用量为1.2g/l的淀粉酶、0.6g/l的纤维素酶、0.2g/l的山梨醇,启动酵洗机,保持温度50℃,酵洗10min;

s53、升温至60℃,控制ph值为7-8,并加入0.2g/l的脂肪醇聚氧乙烯醚硫酸铵,继续酵洗60min,然后降温至室温;

s54、按照质量浓度0.08g/l加入酯基季铵盐柔软剂,继续水洗5min,最后排水冲洗,通过脱水机脱水,干燥得到成品。

本发明提供的一种针对针织织物面料做复古仿旧的处理方法有益效果在于:

1)本针对针织织物面料做复古仿旧的处理方法通过使用自行配置的染色剂,进行染色、定色、固色及酵洗工艺后,可以使得经过处理后的针织织物面料后具有色光浅、不透染、深浅层次鲜明、整体外观均一的仿旧效果,而且对针织织物面料无损伤,具有良好的手感和柔软度,可以提高对针织织物面料的舒适度和外观档次。

2)本针对针织织物面料做复古仿旧的处理方法通过对染色剂配方的改进,可以提高染色效率,并且具有良好的水洗牢度,并使得针织织物面料表面爽滑、柔软,且有光泽。

3)本针对针织织物面料做复古仿旧的处理方法通过增加定色步骤,可以保证复古仿旧的质量,减少色差,确保酵洗后复古仿旧的整体外观均一;

4)本针对针织织物面料做复古仿旧的处理方法采用创新的固色工艺,不仅可以提高复古仿旧后针织织物面料的颜色水洗牢度,而且采用无醛固色剂,环保无污染;

5)本针对针织织物面料做复古仿旧的处理方法采用创新的酵洗工艺,酵洗处理过程中不仅减少了纤维损伤,而且经复合酶及相应助剂的处理后针织织物面料的强力损失小,外观光洁、手感柔软厚实,得色饱满,颜色牢度有明显提高。

附图说明

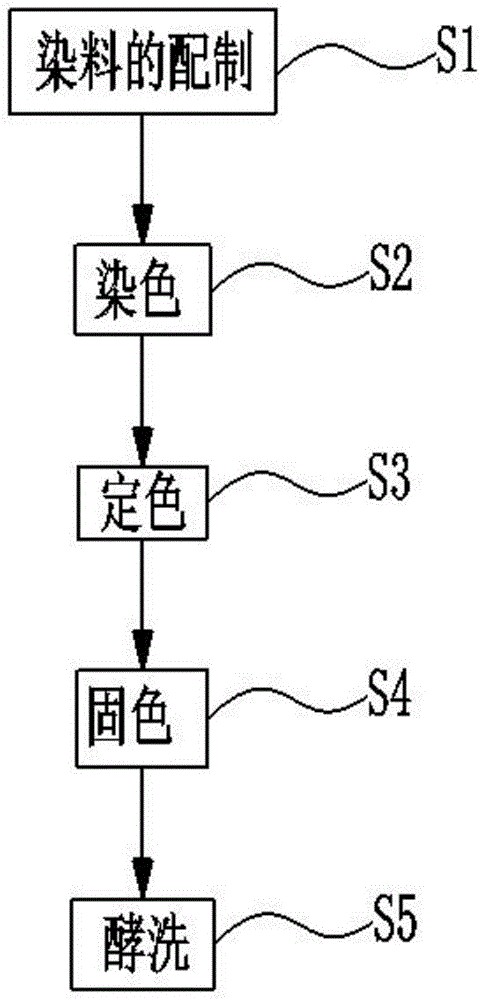

图1为本发明的工艺流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明的保护范围。

实施例1

参照图1所示,一种针对针织织物面料做复古仿旧的处理方法,具体包括如下步骤:

s1、染料的配制,

s11、准确称取5kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;

s12、然后加入2.5kg元明粉和0.5kg硫酸铵,继续搅拌10min;

s13、最后加入0.5kg脂肪醇聚氧乙烯醚和1.5kg冰醋酸,继续搅拌10min;

s14、然后以1.5℃/min的升温速度,将混合液从室温升温至100℃,并在100℃的温度下保温40min;

s15、自然冷却至室温,备用。

s2、染色,

s21、将针织织物面料放入至气溢染色机中;

s22、将由步骤s1中制得的染料预热至50℃,然后加入至气溢染色机中并将针织织物面料浸没,加适量元明粉,开启气溢染色机;

s23、以1℃/min的升温速度,将染料溶液从50℃升温至80℃,并在80℃下保温30min;

s24、以3℃/min的降温速度,将染料溶液从80℃升温至室温;

s25、洗水15min,排水,然后通入高压气体吹风18min,依靠气溢染色机喷出的高压空气使得带水分的针织织物面料在气溢染色机内循环运动,排气后,再洗水8min,排水后得到染色后的织物面料,晾干备用。

s3、定色,

通过使用比色卡对步骤s2中染色后的织物面料进行定色比对,确保染色后的织物面料达到后续酵洗的颜色要求,如果达不到后续酵洗的颜色要求,重复步骤s2,直到满足后续酵洗的颜色要求;

s4、固色,

s41、将三乙烯四胺水溶液加入反应釜中加温搅拌,定量滴加环氧氯丙烷,保温回流搅拌至生成物为淡黄色透明粘稠液体得到无醛固色剂;

s42、将染色后的织物面料放入至添加有固色剂的固色溶液中,固色5min,然后将织物取出;

s43、用质量浓度为1%的非离子聚丙烯酰胺溶液在65℃洗涤20min,烘干后备用。

s5、酵洗,

s51、将步骤s4中进行固色后的面料放入至酵洗机内,加50℃的热水浸泡3min,以预湿;

s52、进水,控制浴比1:8,加入用量为1.2g/l的淀粉酶、0.6g/l的纤维素酶、0.2g/l的山梨醇,启动酵洗机,保持温度50℃,酵洗10min;

s53、升温至60℃,控制ph值为7-8,并加入0.2g/l的脂肪醇聚氧乙烯醚硫酸铵,继续酵洗60min,然后降温至室温;

s54、按照质量浓度0.08g/l加入酯基季铵盐柔软剂,继续水洗5min,最后排水冲洗,通过脱水机脱水,干燥得到成品。

实施例2

步骤s1中,准确称取3kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入1.5kg元明粉和0.3kg硫酸铵,继续搅拌10min;最后加入0.4kg脂肪醇聚氧乙烯醚和1kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

实施例3

步骤s1中,准确称取4kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入2kg元明粉和0.6kg硫酸铵,继续搅拌10min;最后加入0.5kg脂肪醇聚氧乙烯醚和1.2kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

实施例4

步骤s1中,准确称取6kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入3kg元明粉和0.8kg硫酸铵,继续搅拌10min;最后加入0.6kg脂肪醇聚氧乙烯醚和2kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

对比例1

使用市购的靛蓝染料(现工艺常用染料)取代s1中自制的染料,其余技术特征与实施例1相同。

对比例2

步骤s1中,准确称取1kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入0.5kg元明粉和0.1kg硫酸铵,继续搅拌10min;最后加入0.2kg脂肪醇聚氧乙烯醚和0.5kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

对比例3

步骤s1中,准确称取2kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入1kg元明粉和0.2kg硫酸铵,继续搅拌10min;最后加入0.3kg脂肪醇聚氧乙烯醚和0.8kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

对比例4

步骤s1中,准确称取8kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入4kg元明粉和1kg硫酸铵,继续搅拌10min;最后加入0.8kg脂肪醇聚氧乙烯醚和2.5kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

对比例5

步骤s1中,准确称取10kg弱酸艳蓝raw加入至装有1000l水的搅拌罐内,搅拌10min;然后加入5kg元明粉和1.2kg硫酸铵,继续搅拌10min;最后加入1kg脂肪醇聚氧乙烯醚和3kg冰醋酸,继续搅拌10min;其余技术特征与实施例1相同。

对比例6

针织织物面料原料,不经处理。

测试:

1)染料上染率的测定

采用上海第三分析仪器厂生产的722型可见分光光度计测定原液和染后残液的吸光度a0和an,则染料在纤维上的上染百分率如公式1所示:

上染百分率=[1-(annn/a0n0)]×100%(公式1)

式中:

an为残液的吸光度;

a0为空白染液的吸光度;

nn为残液的稀释倍数;

n0为空白染液的稀释倍数。

2)水洗性能的测定

采用美国德塔仪器设备有限公司生产的datacolor650电脑测色仪测定单层织物的正反两面反射率。用下述公式2计算k/s值

k/s=(1-r)2/2r(公式2)

其中:

k为吸收系数;

s为散射系数;

r为光未透射时,在最大吸收波长下的反射率。

3)强力的测定

按gb/t3923.1-1997标准取样,使用h10k-s双臂万能材料试验机测定成品织物的断裂强力,处理样每个样取样三次,测定取平均值。

4)耐摩擦色牢度测试

耐摩擦色牢度按gb/t3920-2008《纺织品色牢度试验耐摩擦色牢度》进行测试,并用gb/t251-2008《纺织品色牢度试验评定沾色用灰色样卡》进行评级,耐摩擦牢度共分为五级,五级最好,一级最差。

5)织物手感的评定

由三人以上组成小组,闭目触感评定,手感的评定,5级为最好,1级为最差。

具体测试结果如表1所示:

表1

表1中通过对比实施例1-4与对比例6中的数据可以分析得知,本发明自行研制的染料并按照本发明复古仿旧处理后,针织织物面料的经向断裂强力略有下降,但是下降幅度不大,表明本方法对纤维的损伤并不是特别严重。采用本方法可以显著提高针织织物面料的手感。

表1中通过对比实施例1-4与对比例1中的数据可以分析得知,市购的靛蓝染料不适宜对针织织物面料进行复古仿旧的处理,上染率过低,而且得到的最终产品的k/s值大于0.5,表明酵洗后的仿旧效果较差。经过本发明自行研制的染料对针织织物面料具有良好的染色效果,上染率高,耐摩擦色牢度好,而且得到的最终产品的k/s值均小于0.5,表明通过本方法得到的产品的仿旧效果好。

表1中通过对比实施例1-4与对比例2-5中的数据可以分析得知,本发明自行研制的染料配方中对弱酸艳蓝raw、脂肪醇聚氧乙烯醚、元明粉、硫酸铵和冰醋酸的加入量具有一定要求,当采用弱酸艳蓝raw3-6g/l,脂肪醇聚氧乙烯醚0.4-0.6g/l,元明粉1.5-3g/l,硫酸铵0.3-0.8g/l,冰醋酸1-2g/l的配比时,可以获得良好上染率、经向断裂强力、耐摩擦色牢度和复古仿旧效果,并且可以大幅提高针织织物面料的手感。

实施例5

步骤s5中,控制浴比1:5,加入用量为1g/l的淀粉酶、0.5g/l的纤维素酶、0.3g/l的山梨醇,0.1g/l的脂肪醇聚氧乙烯醚硫酸铵,其余技术特征与实施例1相同。

实施例6

步骤s5中,控制浴比1:10,加入用量为1.5g/l的淀粉酶、0.8g/l的纤维素酶、0.1g/l的山梨醇,0.3g/l的脂肪醇聚氧乙烯醚硫酸铵,其余技术特征与实施例1相同。

对比例7

步骤s5中,不加入淀粉酶,其余技术特征与实施例1相同。

对比例8

步骤s5中,不加入纤维素酶,其余技术特征与实施例1相同。

对比例9

步骤s5中,不加入山梨醇,其余技术特征与实施例1相同。

对比例10

步骤s5中,不加入脂肪醇聚氧乙烯醚硫酸铵,其余技术特征与实施例1相同。

测试结果如表2所示:

表2

表2中通过对比实施例1、实施例5-6与对比例7中的数据可以分析得知,酵洗过程中如果只采用纤维素酶一种酶,对染料的上染率、经向断裂强力的影响不大,但是最终产品的k/s值大于0.5,表明仿旧的效果并不是太理想,而且耐摩擦色牢度和织物手感均有不同程度的下降。

表2中通过对比实施例1、实施例5-6与对比例8中的数据可以分析得知,酵洗过程中如果只采用淀粉酶一种酶,对经向断裂强力的影响不大,但是最终产品的k/s值大于0.5,表明仿旧的效果并不是太理想,而且染料的上染率、耐摩擦色牢度和织物手感均有不同程度的下降。

表2中通过对比实施例1与对比例9中的数据可以分析得知,酵洗过程中如果采用一定配比的纤维素酶和淀粉酶作为酵洗的复合酶,但是不加入山梨醇作为化学助剂,染料的上染率和经向断裂强力变化不大,最终产品的k/s值小于0.5,有一定的仿旧效果,但是仿旧效果不如添加山梨醇的效果好,而且耐摩擦色牢度和织物手感均有不同程度的下降。

表2中通过对比实施例1与对比例10中的数据可以分析得知,酵洗过程中如果采用一定配比的纤维素酶和淀粉酶作为酵洗的复合酶,但是不加入脂肪醇聚氧乙烯醚硫酸铵作为表面活性剂,染料的上染率和经向断裂强力变化不大,最终产品的k/s值小于0.5,有一定的仿旧效果,但是仿旧效果不如添加脂肪醇聚氧乙烯醚硫酸铵的效果好,而且耐摩擦色牢度和织物手感均有不同程度的下降。

以上所述为本发明的较佳实施例而已,但本发明不应局限于该实施例和附图所公开的内容,所以凡是不脱离本发明所公开的精神下完成的等效或修改,都落入本发明保护的范围。

网址:针对针织织物面料做复古仿旧的处理方法与流程 https://www.yuejiaxmz.com/news/view/667126

相关内容

仿旧效果织物及其制作方法与流程一种电化学还原法织物仿旧整理的方法.pdf

钩针家居饰品 织法教程

钩针节日装饰 织法教程

针织衫起球怎么办 防止针织衫起球的方法

胸针手工钩针编织胸花 钩针挂件花朵的编织方法图解╭★肉丁网

家纺针织面料裁剪技巧分享,家居布艺DIY教程

家居小饰物 织法教程

在衣物处理设备中去除纺织品异味的方法与流程

运动衫和针织物的保养方法